È lui a spiegarci l’organizzazione a livello internazionale di Mattei. L’azienda con Headquarter a Vimodrone infatti esporta in oltre 100 paesi e produce 6500 compressori d'aria all'anno. Ha 17 brevetti globali e filiali negli Stati Uniti, Francia, Regno Unito, Cina e Germania.

“Per gestire al meglio i flussi organizzativi e logistici, Mattei è organizzata in divisioni:

la Divisione Industriale che fornisce compressori d'aria rotativi alle industrie manifatturiere e di processo; la Divisione Rail & Transportation che invece fornisce compressori alle industrie di trasporto, compresi i produttori di treni, autobus e veicoli elettrici, a cui si aggiunge la Divisione Soluzioni Mattei On-Vehicle Energy (MOVE) che fornisce allestimenti dedicati su furgoni e autocarri di servizio fino a 30 tonnellate. Segue la Divisione Compressori d'aria OEM che propone il solo gruppo pompante o il compressore completo per applicazioni OEM specializzate. Un segno distintivo della nostra azienda è un allestimento completo che incorpora tutti i componenti del sistema. La Divisione Gas si concentra invece sulle applicazioni di biogas e gas naturale. Infine, la Divisione Global Service si occupa delle attività post-vendita”.

Una divisione quest’ultima destinata a diventare sempre più rilevante grazie alla creazione del Mattei Cloud e alla tecnologia Xtreme communication che connette in ottica 4.0 da remoto le macchine Mattei e consente un monitoraggio costante dei parametri e una manutenzione predittiva più efficace.

Una divisione quest’ultima destinata a diventare sempre più rilevante grazie alla creazione del Mattei Cloud e alla tecnologia Xtreme communication che connette in ottica 4.0 da remoto le macchine Mattei e consente un monitoraggio costante dei parametri e una manutenzione predittiva più efficace.

Tra i campi di applicazione dei compressori Mattei ve n’è poi uno specifico che potrebbe rappresentare una sesta divisione a sé: “i compressori d'aria impiegati nelle fonderie di alluminio. Si tratta di compressori d'aria rotativi a palette personalizzati in grado di essere performanti anche in condizioni ostili, funzionando 24 ore su 24, 7 giorni su 7 in un ambiente difficile – segnala Kennedy - La sola provincia del Québec rappresenta circa l'80% del mercato globale della fusione di alluminio”.

Kennedy non ha alcun dubbio sulle ragioni del successo di Mattei che rintraccia nella tecnologia a palette, che implica un life cycle cost decisamente più basso della concorrenza e nella grande affidabilità, nella progettazione e nelle innovazioni distintive come la tecnologia Xtreme.

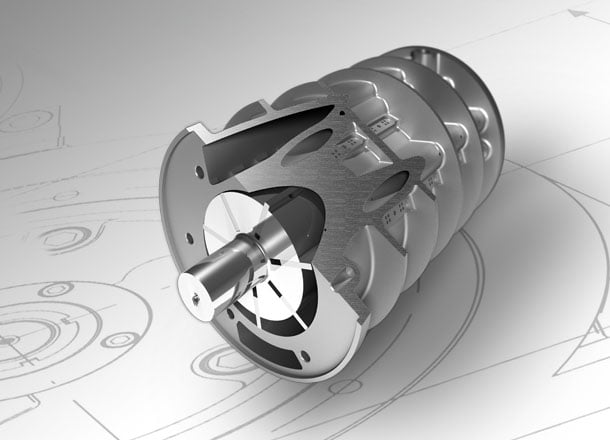

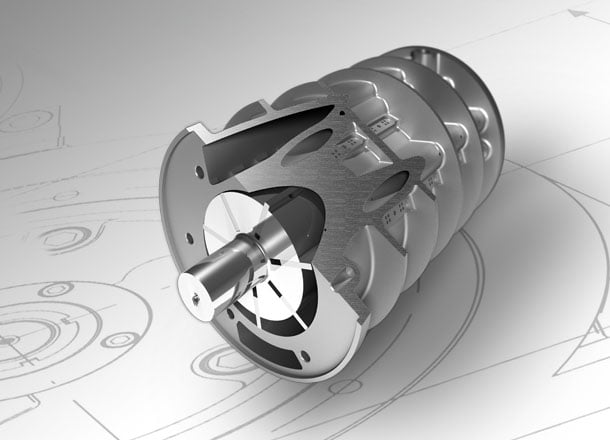

“Statore, rotore e palette sono realizzate nello stesso materiale, questo evita l’usura e dà luogo a trasferimento microscopico di materiale tra le superfici adiacenti, creando una migliore tenuta che riduce l'attrito e migliora l'efficienza complessiva del sistema nel tempo – spiega – Nei compressori a palette il rotore ruota semplicemente su un film d'olio all'interno di una coppia di bronzine che non necessitano mai di manutenzione o sostituzione proprio perché non si usurano. Non ci sono cuscinetti reggispinta e non vengono esercitate forze di spinta assiali: dall'aspirazione allo scarico, la pressione è sempre perfettamente bilanciata in quanto è uguale su tutta la lunghezza del gruppo pompante”.

“Statore, rotore e palette sono realizzate nello stesso materiale, questo evita l’usura e dà luogo a trasferimento microscopico di materiale tra le superfici adiacenti, creando una migliore tenuta che riduce l'attrito e migliora l'efficienza complessiva del sistema nel tempo – spiega – Nei compressori a palette il rotore ruota semplicemente su un film d'olio all'interno di una coppia di bronzine che non necessitano mai di manutenzione o sostituzione proprio perché non si usurano. Non ci sono cuscinetti reggispinta e non vengono esercitate forze di spinta assiali: dall'aspirazione allo scarico, la pressione è sempre perfettamente bilanciata in quanto è uguale su tutta la lunghezza del gruppo pompante”.

Ai vantaggi del design a palette di aggiungono quelli relativi alle costanti innovazioni realizzate in Mattei. Un vero salto quantico si è verificato con la creazione e l’utilizzo della tecnologia Xtreme.

“Nel 2021, Mattei ha brevettato la Xtreme Injection Technology® che ha innalzato significativamente l'asticella dell'efficienza energetica. Xtreme Injection Technology® è un sistema che prevede la nebulizzazione del lubrificante attraverso appositi ugelli, così da ridurre la quantità di olio da utilizzare e massimizzarne l’efficacia”. Xtreme Injection Technology ® è solo una delle declinazioni della nuova tecnologia, ad essa si aggiungono Xtreme Thermal Management Technology (XYMT) ® la gestione della temperatura d’esercizio con l’armonizzazione dell’apertura della valvola termostatica con la velocità di rotazione del ventilatore e Xtreme Communications®, che consente, grazie al controllore Maestro XC, il monitoraggio e la gestione anche da remoto della macchina.

Bassi costi di manutenzione, alta efficienza energetica: sono due elementi che contribuiscono al basso life cycle cost dei compressori Mattei.

“Questo è un grande vantaggio competitivo. Noi sottolineiamo i bassi costi del ciclo di vita della nostra tecnologia rotativa a palette e proviamo a fare riflettere su quanto incidono le manutenzioni durante l’attività di un compressore. Nessuno vuole pagare di più di quanto deve per un prodotto. Il valore di molti articoli è determinato dal prezzo di acquisto. Non così per i compressori d'aria. Il prezzo di acquisto è importante ma rappresenta solo la "quota d'ingresso" per avere un compressore. Possiamo suddividere i costi del ciclo di vita di un compressore in quattro categorie. La prima, come abbiamo visto, è il prezzo di acquisto che incide per circa il 10% del totale, la seconda è il costo dell’energia necessaria per farlo funzionare, diciamo circa l’80%, poi c’è il costo per la manutenzione di base della macchina, diciamo un altro 10%, ma vi è anche da considerare, se non si acquista un compressore a palette Mattei, il costo della revisione del gruppo vite – un costo che può superare anche il 50% del prezzo di acquisto della macchina. Grazie al suo design costruttivo e all’alta efficienza energetica, i compressori Mattei in esercizio risultano più convenienti di quelli dei concorrenti perché garantiscono risparmi sulla voce più rilevante di costi – l’energia elettrica- ed eliminano totalmente i costi della revisione del gruppo pompante”.

Vane Magazine 22, Marzo 2023

Una divisione quest’ultima destinata a diventare sempre più rilevante grazie alla creazione del Mattei Cloud e alla tecnologia Xtreme communication che connette in ottica 4.0 da remoto le macchine Mattei e consente un monitoraggio costante dei parametri e una manutenzione predittiva più efficace.

Una divisione quest’ultima destinata a diventare sempre più rilevante grazie alla creazione del Mattei Cloud e alla tecnologia Xtreme communication che connette in ottica 4.0 da remoto le macchine Mattei e consente un monitoraggio costante dei parametri e una manutenzione predittiva più efficace. “Statore, rotore e palette sono realizzate nello stesso materiale, questo evita l’usura e dà luogo a trasferimento microscopico di materiale tra le superfici adiacenti, creando una migliore tenuta che riduce l'attrito e migliora l'efficienza complessiva del sistema nel tempo – spiega – Nei compressori a palette il rotore ruota semplicemente su un film d'olio all'interno di una coppia di bronzine che non necessitano mai di manutenzione o sostituzione proprio perché non si usurano. Non ci sono cuscinetti reggispinta e non vengono esercitate forze di spinta assiali: dall'aspirazione allo scarico, la pressione è sempre perfettamente bilanciata in quanto è uguale su tutta la lunghezza del gruppo pompante”.

“Statore, rotore e palette sono realizzate nello stesso materiale, questo evita l’usura e dà luogo a trasferimento microscopico di materiale tra le superfici adiacenti, creando una migliore tenuta che riduce l'attrito e migliora l'efficienza complessiva del sistema nel tempo – spiega – Nei compressori a palette il rotore ruota semplicemente su un film d'olio all'interno di una coppia di bronzine che non necessitano mai di manutenzione o sostituzione proprio perché non si usurano. Non ci sono cuscinetti reggispinta e non vengono esercitate forze di spinta assiali: dall'aspirazione allo scarico, la pressione è sempre perfettamente bilanciata in quanto è uguale su tutta la lunghezza del gruppo pompante”.